Hace un poco Airfix invitó a un grupo de personas a ver cómo se fabrican sus maquetas en las instalaciones de Plastech; este vídeo cuenta el proceso, que me ha parecido sorprendentemente manual.

El proceso comienza cuando Airfix decide que le interesa fabricar una maqueta de algo. El departamento de diseño se pone a conseguir información sobre ese algo, ya sea una aeronave, embarcación, coche, tren, o lo que sea. A partir de ahí se crean unos dibujos que describen en qué piezas se divide la maqueta y, hoy en día, se hace una impresión 3D de esas piezas para comprobar que todo encaja y tiene sentido.

Una vez que Airfix le da el visto bueno al diseño de la maqueta, viene la parte en la que se fabrican los moldes que darán lugar a las piezas necesarias. Y según el responsable de Plastech que hizo la visita guiada por lo general es el precio de la fabricación de los moldes lo que finalmente decide si una maqueta va a ser sacada al mercado o no, no el coste de la producción de las piezas en sí.

La máquina en la que se fabrican las piezas tiene una parte fija, que es a través de la que se inyecta el plástico fundido, y otra móvil que es la que se cierra contra ella con una presión de 600 toneladas para que no se escape nada. Los moldes tienen que estar a la temperatura correcta para que el plástico fluya bien; ni demasiado calientes ni demasiado frías. Se cambian para cada juego de piezas que haya que producir; en Plastech trabajan 24/7 y van cambiando los moldes según el stock que haya que tener de cada juego.

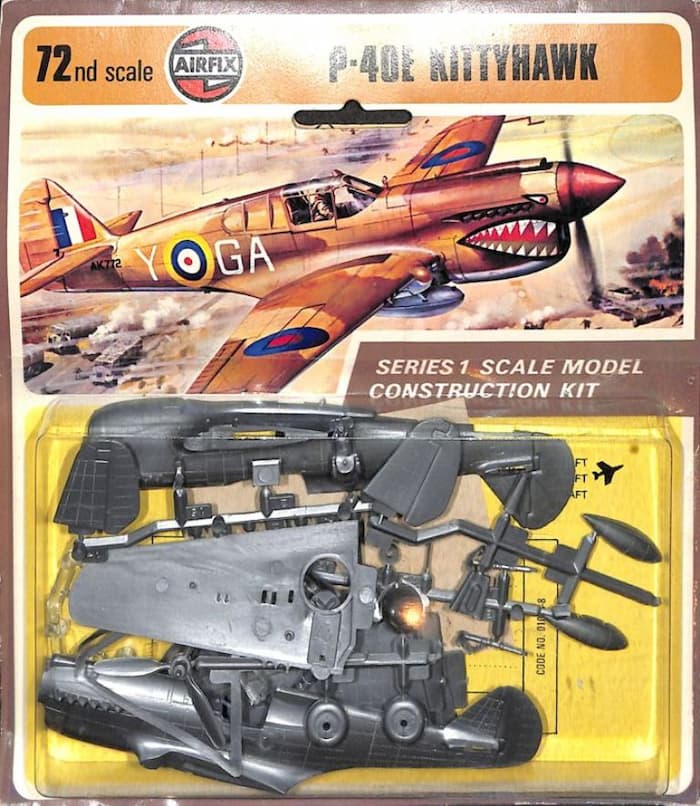

Mi primera maqueta fue un P-40 Kittihawk de Airfix en 1:72; de ahí que le tenga cariño a la marca. Algún día retomaré el hobby. Espero.

La distribución de las distintas piezas de la maqueta en los bastidores no es caprichosa, como mil veces nos ha parecido a quienes hacemos maquetas, sino que obedece a la necesidad de asegurarse de que se rellenen de plástico más o menos al mismo tiempo con independencia de su tamaño y, por tanto, de la cantidad de plástico que necesite cada una.

Una vez inyectado el plástico es necesario esperar un instante para que se asiente y luego las dos mitades de la máquina se abren para que alguien saque a mano el bastidor recién creado.

Ese bastidor se inspecciona, también a mano, o más bien a ojo, contra un bastidor maestro aprobado por el cliente, en este caso Airfix, que está pintado de un verde brillante que facilita ver si falta alguna pieza o no; de ese modo realmente la persona que las está inspeccionando no necesita ver cada pieza sino si ve algo verde dónde no debería. Esta parte de la inspección es importante porque Plastech no tiene ningún interés en que se quede una pieza atascada en un molde y estar sacando nuevos bastidores sin esa pieza durante un rato. Los bastidores también se inspeccionan por si hay piezas deformadas o por si hay rebabas en dónde no puede haberlas a causa de un exceso de presión.

Los que no pasan la inspección van a la caja de los rechazados para ser triturados y volver a entrar en el proceso de producción una vez fundido de nuevo el plástico que los forma. Puede que para entonces como parte de otra maqueta.

Se va tomando cuidadosa nota de los resultados de las inspecciones por si hay que hacer algún ajuste en la máquina, ya sea durante la tirada en curso, o para las siguientes.

El proceso de empaquetado es también manual: se van añadiendo las piezas sueltas y bastidores a una bolsa de plástico recorriendo una tras otra una serie de cajas en las que están todos los componentes de una maqueta determinada. Una vez llena la bolsa se comprueba que está todo pesándola. Tiene que tener el peso estipulado para un juego de piezas completo de la maqueta en cuestión.

Luego, hay que montar la caja y meter dentro las piezas, las instrucciones, y las calcas si es el caso. El nivel de detalle de las cajas de Airfix es elevado: los textos van orientados en cada lado de tal forma que cuando estás girando la caja para mirarlos todos quedan de pie si empiezas a hacerlo con la ilustración de la parte superior de la caja en la orientación correcta. La tapa de la caja, además, no llega abajo del todo cuando la pones sobre la parte inferior para que no se chafe por contacto con otras cajas o las estanterías. Tanto las cajas como las instrucciones y las calcas son producidas también en el Reino Unido, aunque la tapa y la parte inferior de la caja vienen de proveedores distintos.

(Ví pasar el vídeo por mi lista de Modelismo en Twitter; luego me lo recordó Carlos Menéndez en el cierto grupo de WhatsApp del que no sé si puedo hablar o si es como el Club de la lucha).